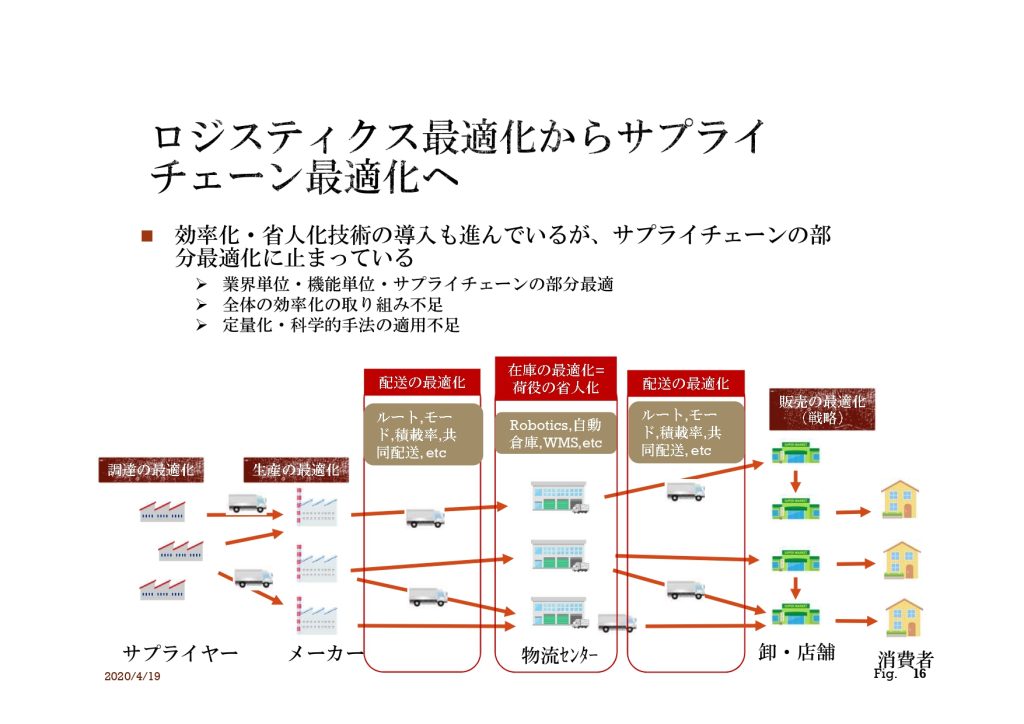

日本の物流・ロジスティクスの課題

今の日本の物流(ロジスティクス)の課題は簡単にいうと、人手不足、人件費や運賃上昇、物量の増加、波動の拡大、返品の増加などによってモノを運べなくなるということです。これは「物流崩壊」や「物流クライシス」と呼ばれることもあります。その背景になっているのが、人口や働き方改革によって労働人口が減少していることに加え、EC(e-コマース)の荷物が増えていることなどがあります。特に食品の場合は、メーカーが商品を作ってスーパーや流通や卸に納品をする際に、その商品の消費期間が3分の2以上残っていなければ引き取ってくれないという、1/3ルールと呼ばれる商習慣があります。倉庫で商品の賞味期間が3分の1以上超えたものは、納品できずに特殊なルートで安く処分するか、産業廃棄物として廃棄をすることになります。このようなルールが日本のロジスティクス、サプライチェーンの効率を下げているのです。(Fig. 1)

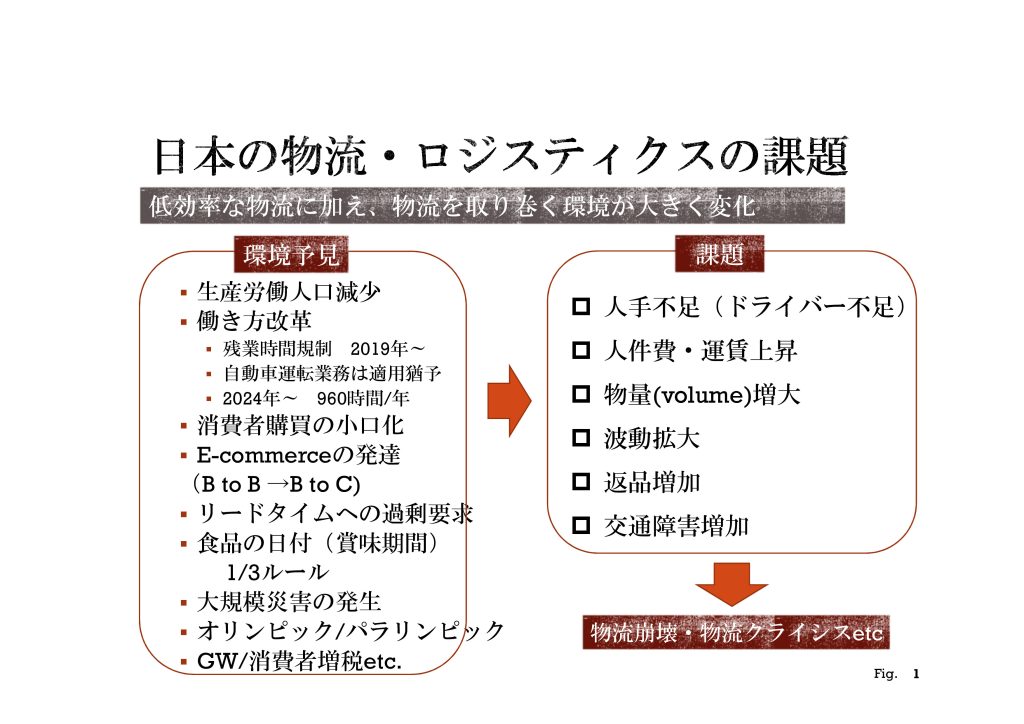

こういった問題はあるのですが、日本の貨物輸送量の推移はというと実はそれほど大きく変わってはいないのです。貨物量をトンキロベース(距離と重さをかけたも)で見ると、過去10年ぐらいは、ほぼ変わっていないのです。(Fig.2)

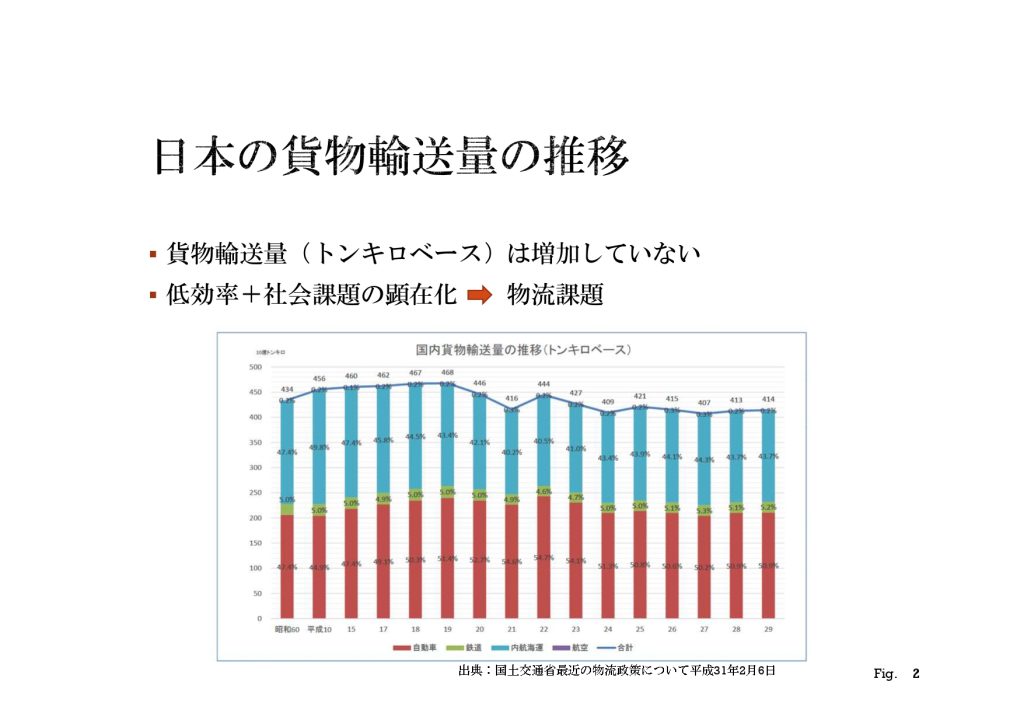

では、なぜ物流が大変だとか運べないとか言っているのかというと、その大きな原因はEC(eーコマース)です。

ちょっと前のデータになってしまうのですが、今日本では様々な購買のうちEC(eーコマース)によるものが6%〜7%くらいになっています。(Fig. 3)

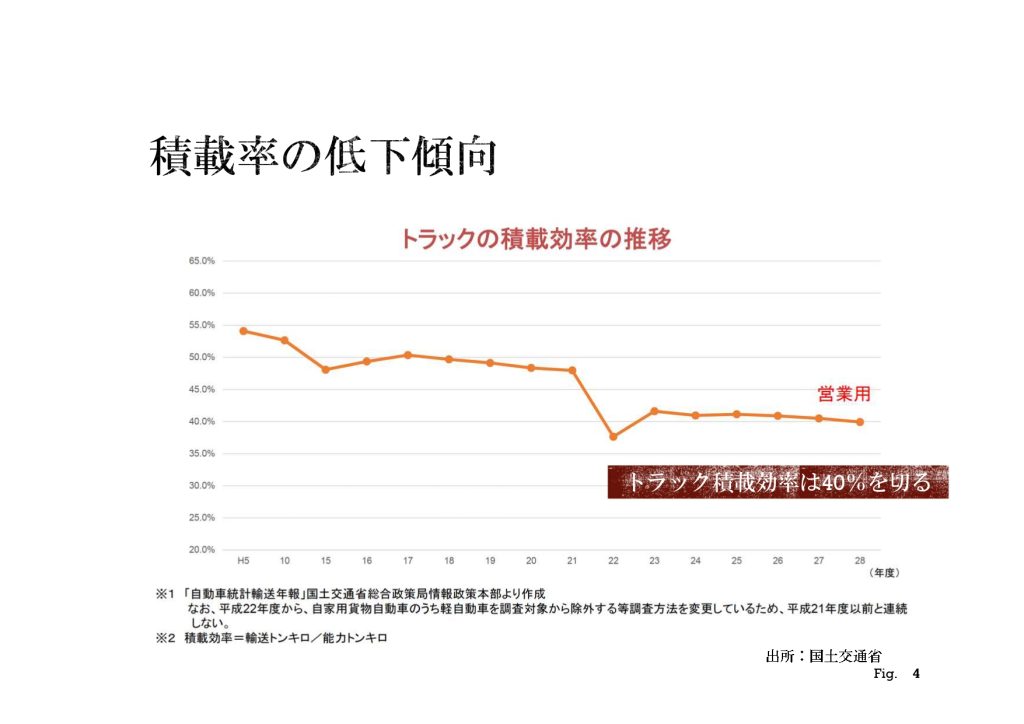

そしてそれがどんどん伸びています。宅配便の数も2018年で既に43億個。そして2020年はコロナ禍によって、さらに増えて、恐らく2021年は60億個に近いところまできているのではないかなと思います。このように、個数が増えているということが、非常に大きな問題につながっているのです。ECで購入される個数が増えれば、当然形がバラバラになるので、トラックの荷台に積んでいる荷物の最大積載量に対する比率(積載効率)が悪くなります。最近のデータでは、この積載効率が40%を切っているといわれています。(Fig.4)

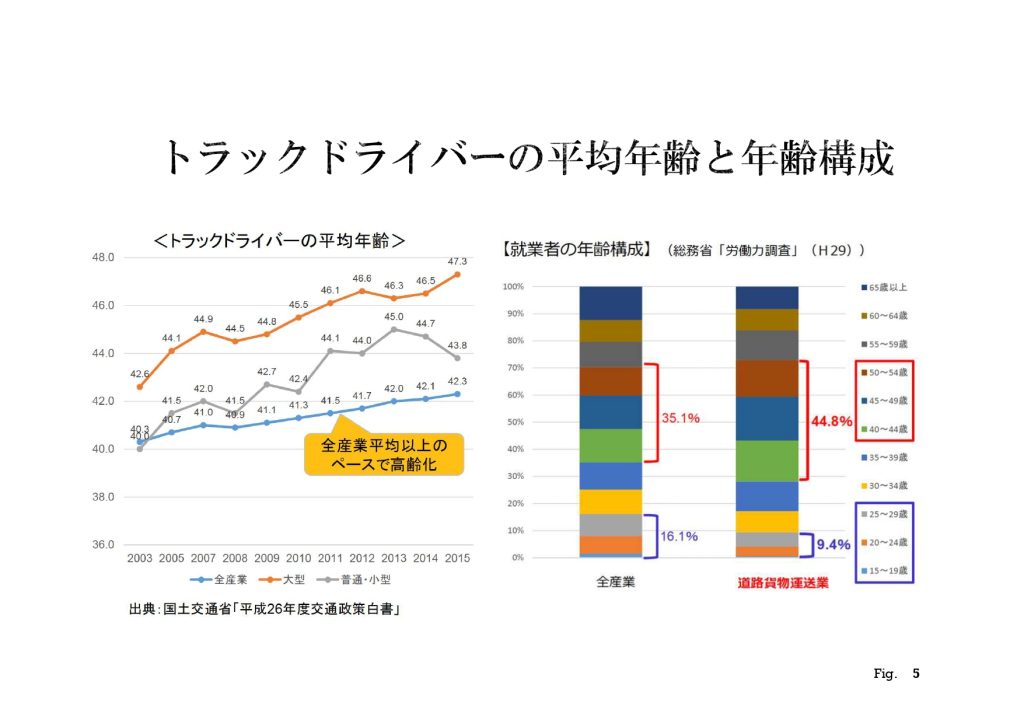

そういった荷物の構成の問題に加えて、ドライバーの労働力の問題があります。ドライバーの全産業平均の人たちの平均年齢に比べて、ドライバーの平均年齢はもとから高いですし、どんどん高くなっています。(Fig. 5)

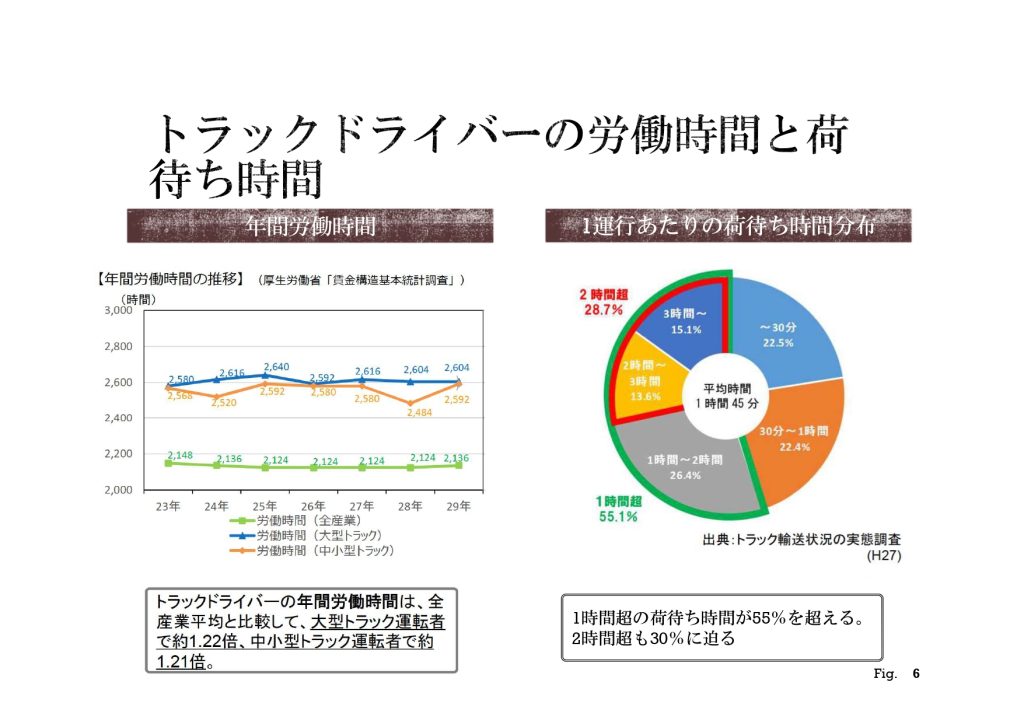

また、ドライバーの労働時間が非常長いことも大きな問題です。全産業の年間の労働時間は、約2100時間くらいですが、トラックドライバーは年間2600時間くらい働いています。(Fig. 6)

この労働時間が長い理由の一つとして挙げられているのは待ち時間です。これはトラックが荷物を運んで行って、倉庫に着いて、荷物を降ろすまでに待っている時間のことです。積むときに待っている時間も入ります。これが非常に長いというのが、問題です。調査では、倉庫に着いて、荷物を降ろすまでの時間が1時間以上かかっているという人が、55%います。そして、半分以上のトラックドライバーは、倉庫に着いてから降ろすまでに1時間以上かかっています。ひどい場合は、3時間以上も荷物を待っているというように、長時間労働に繋がっています。(Fig. 6)

これはドライバーのせいだけではなく、受け取る方の倉庫の問題でもあります。例えば、倉庫には午前中に来て欲しいとか、或いは時間を指定されたりするのですが、指定した時間に行くためには、早めに着いてその時間にちゃんとチェックインをする必要がありますから、やはりトラックの行列ができてしまうのです。いくら予約して倉庫に行ったとしても、その中で競争が起こってしまいます。それからトラックドライバーの方からみても、午前中に納品をして、午後は別の仕事をしたいというドライバーもいます。できるだけ早く仕事を済ませたいというのもあって、夜中走って朝早くに倉庫に着いて、そのトラックの中にで寝ている場合も多いのです。そして倉庫が開いたら、いち早く荷物を降ろして次の仕事へ行くというような仕事の仕方をするので、結果的に非常に労働時間が長くなってしまうということが起こっています。

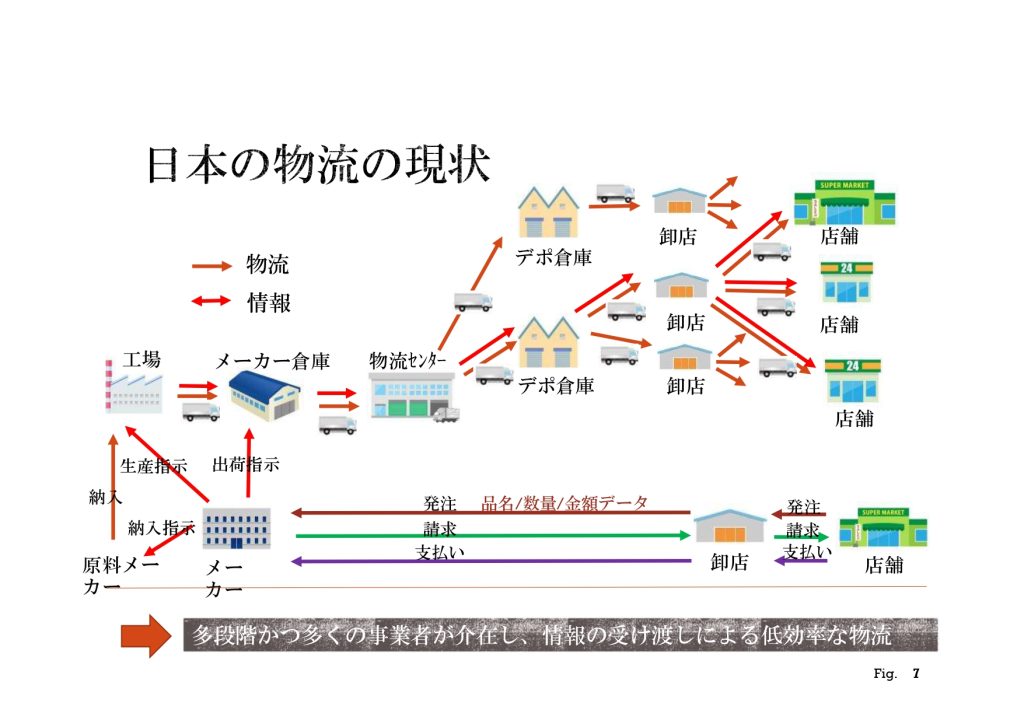

また、根本的な問題として、日本の物流というのは、非常に複雑だという事があります。

これは、メーカーで作っている商品、例えば加工食品が、店舗にどの様に流れるかというのを示したものです。メーカーは工場に「こういう材料を使って生産してください」という指示をし、作られた製品は倉庫に納入されます。それが物流センターに行って、デポ倉庫に行って、卸店に行って、卸が店舗に運ぶことになります。

ここでは卸は一段しか入っていないのですが、実際は一次卸、二次卸とか幾つもの卸がかかわっています。このように、非常に段階が多く、色々なステークホルダーが存在して、そしてそこを流れる情報が、全て受け渡し式でかつ標準化されていないため、非常に低効率になっているというのが、日本の物流の現状だといえます。

加工食品の3分の1ルールを紹介しましたが、もう一つ加工食品には独特の商習慣というのがあります。それは受注翌日納品、午前納品というものです。これは、例えばある日の11時に受注の締切をすると、それから倉庫の中では急いで行先別に荷物を揃え、トラックに積み込んで、遠くへの発送の場合は夕方にはトラックは倉庫を出発します。そして、中継地点に運び、さらに配送店別に仕分けをして、トラックは夜中に出発して、午前中に納品完了ということです。(Fig. 8) 中継地点が無い場合もありますが、いずれにしても、前日の11時に注文の受付を締め切り、その商品を次の日の午前中に納品しないといけないというのが、加工食品の場合の流通の商習慣になっています。これはリードタイムとも言われます。リードタイムが1日、つまり受注日+1日(翌日)、それも午前中に納品してくださいというルール、商習慣があるため、トラックがある時間帯に集まり、午前中納品のために荷物を揃えたりするのが夜中になる、受注を締めてからトラックに載せるまでの時間が数時間しかないために、必要なトラックが手配できないことがあるので、あらかじめ見込みでトラックを予約しておくことが多くなるのです。その結果、受注が少なくトラックが不要になったり、荷台がガラガラだったりという問題が起こります。

物流課題に対するこれまでの取り組み

この様な色々な問題がある中で、これまでどんな効率化のための取り組みがなされてきたかということ紹介します。

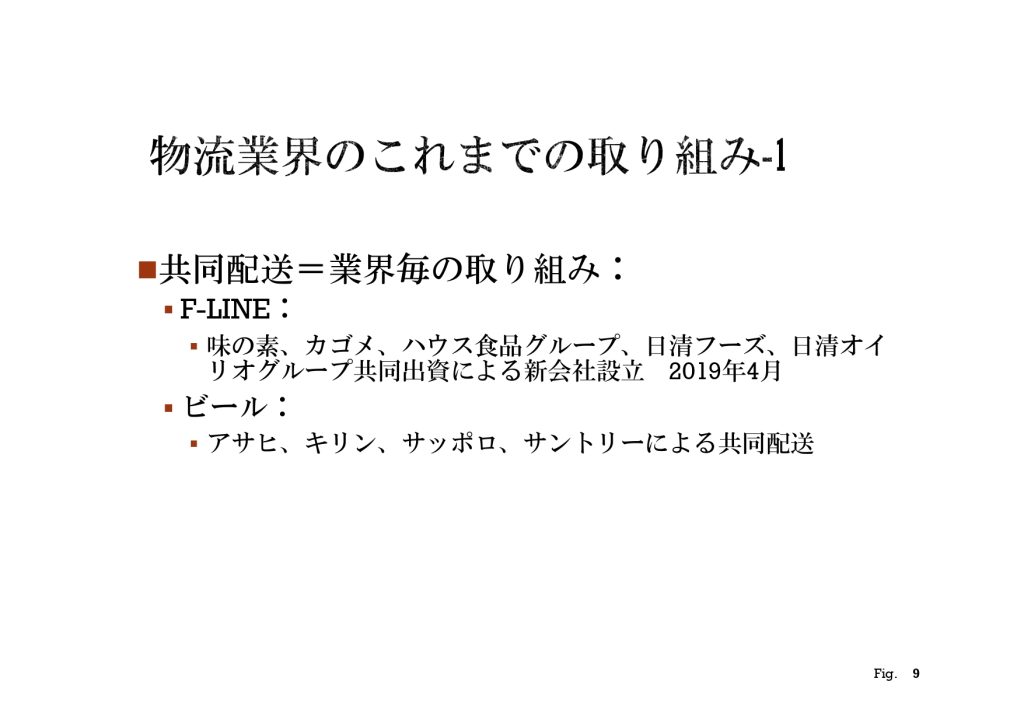

物流業界のこれまでの取り組みで、一番顕著なものは、共同配送です。(Fig. 9)

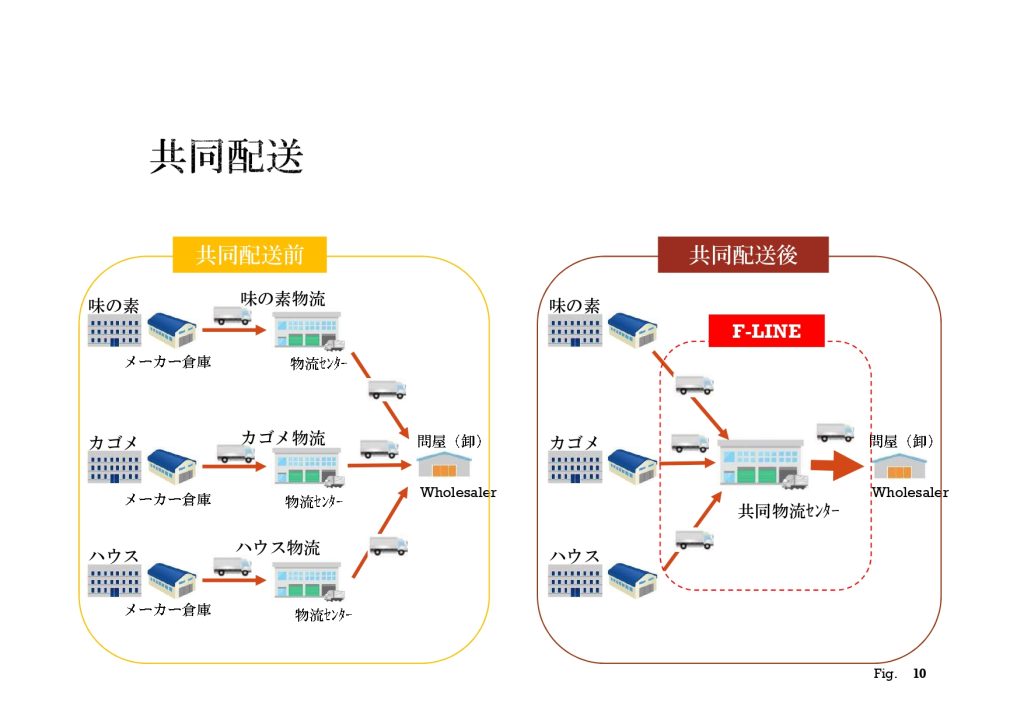

加工食品の例ですが、味の素、カゴメ、ハウス、日清、日清オイリオグループの5社が共同で出資して作ったF-LINEという会社があります。これは5つの会社の商品を、共同で配送するために作った物流会社です。元々は、味の素物流、ハウス物流サービス、カゴメ物流サービスという会社があって、それぞれ自社の荷物しか運んでいなかったですが、食品や調味料といった同じような商品で同じ卸への配送が多いため、この5社のものをまとめて運びましょうということで、F-LINEという会社を作ったということです。(Fig. 10)

それから、もう一つの例としては、会社は作っていないですが、ビール4社、アサヒ、キリン、サッポロ、サントリーという競争社でもある4社が一緒に物を運ぶ、共同配送も地域は限定的ですが、行われています。

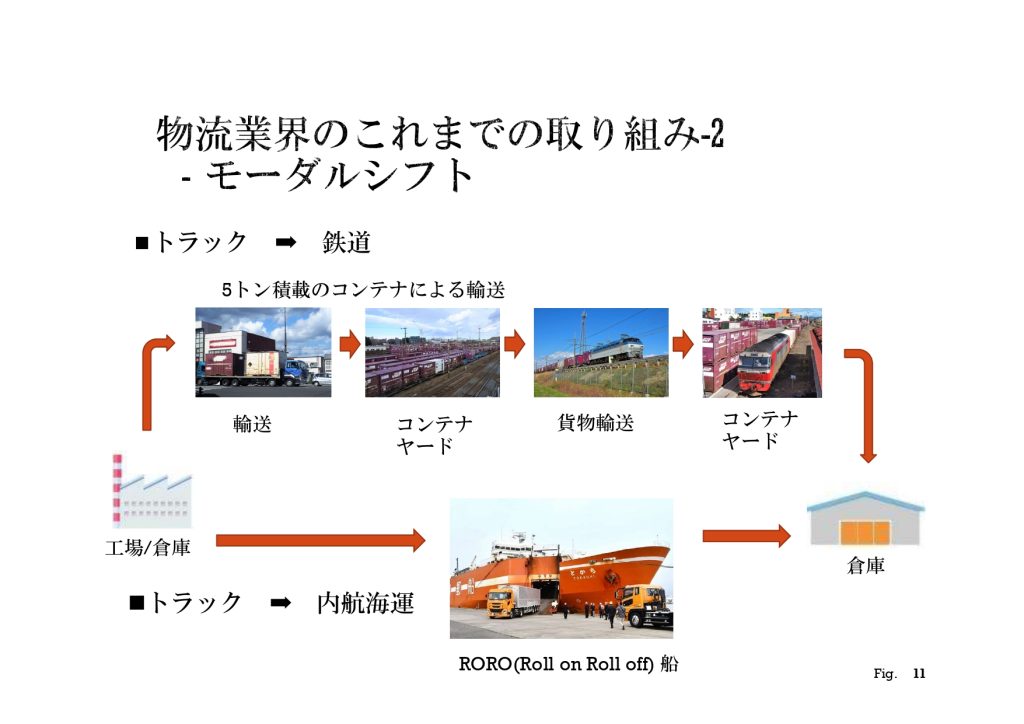

物流業界のこれまでの効率化の取り組みの2つ目として挙げられるのが、モーダルシフトです。モーダルというのは、モード、形です。この場合には、トラックから鉄道、或いは、トラックから船(内航海運)というようにモードをシフトするということを、モーダルシフトと言います。(Fig. 11)

トラックから鉄道に関しては、作った製品を、5トン積載のコンテナに載せてJR貨物のコンテナヤードに運び、貨物列車にコンテナを積んで輸送し、配達するところの近くのコンテナヤードで降ろして、またトラックに載せ替えて運ぶという流れになっています。また内航海運というのは、国内の船です。(外航というのは、海外航路です。)トラックをそのまま船にそのまま乗せることができるRORO船(Roll on Roll off)などを用いて船での輸送にシフトする動きです。このようにトラックから別の輸送手段に切り替えて、全体の効率を上げていきましょうというのが、モーダルシフトです。

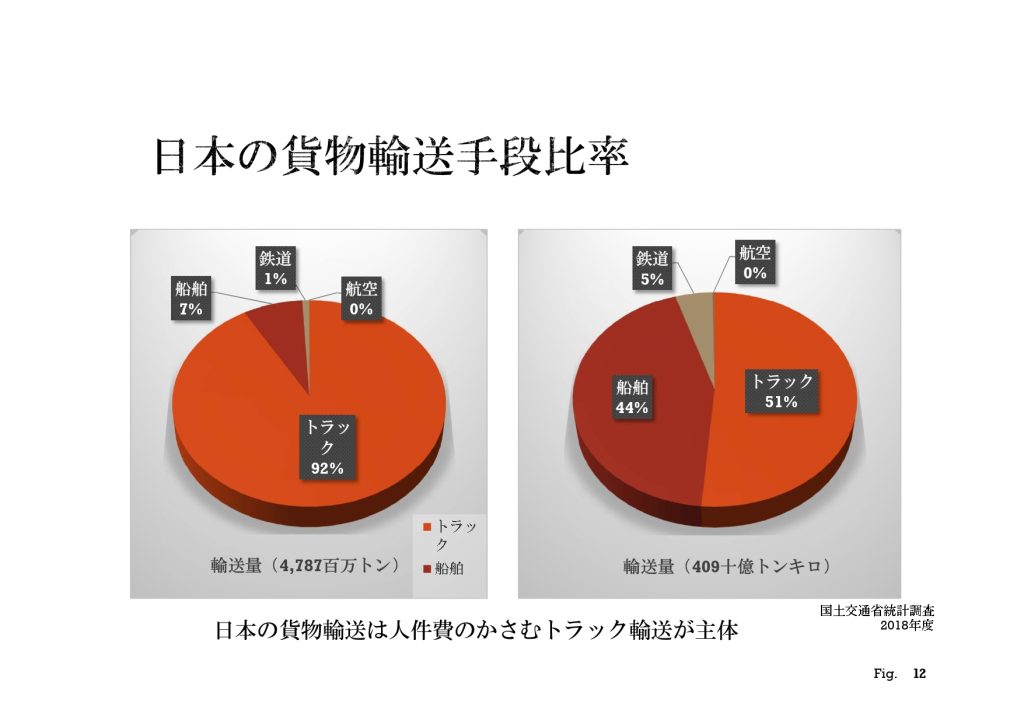

こういったモーダルシフトは、10年以上前から取り組まれているのですが、なかなか劇的にこのトラック比率は変わっていないというのが現状です。トンキロベース(輸送量x輸送距離)ですと、日本の貨物輸送のうちトラックが51%、船舶が44%、鉄道が5%です。距離が長くなると鉄道や内航海運の比率が増えます。(Fig.12)

配送の効率化の次は、倉庫作業、荷役ですね。それの省人化をどうしているかということです。まず一つ上げられるのは、自動倉庫の導入です。これは自動倉庫の写真の例なのですが、倉庫の床から天井まで、ラックがびっしり建っています。(Fig.13)

このラックに色々な荷物を自動で格納するのが、自動倉庫になります。これも大きなところで活用されつつあります。ただ、これは一旦壊れると直すのが大変で、大きな地震が起こってちょっと歪んでしまい、まったく動かないという前例もあります。また、大きさがいつも同じ、例えば、コンテナみたいな決まった大きさならいいのですが、違う形の物を入れようとすると、中々難しいということもあります。

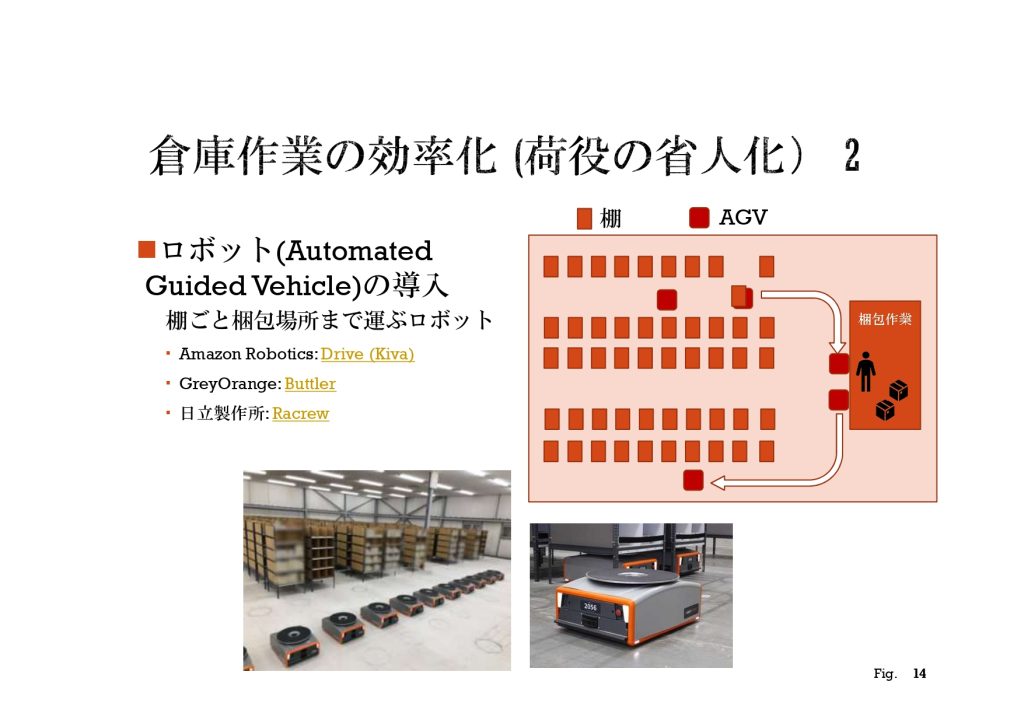

次に荷役の省人化としてあるのが、ロボットの導入です。特にAGV(Automated Guide Vehcle)の活用というのが、大分色々なところで活用が進んでいます。

これは、有掃除機ロボットのルンバの大きいもの。それがこういったようなところを回って歩いて、棚ごと荷物を運んで人間がいるところに運ぶ。人間はその物の中から、取り出して運び出しています。 これはAmazonのKIVAというシステムです。このロボットが棚ごと運んでいます。これはAmazonなので本が一杯入っています。棚ごと運んでいって、それで人がいるところまで持っていって、人は棚から必要な物を取り出して、それを梱包して発送するというシステムです。(Fig.14)

その他にもバトラーや、日本ではラクルーや、日立が作っているものがあります。また時間があって興味があったら、YouTubeとかで見てください。

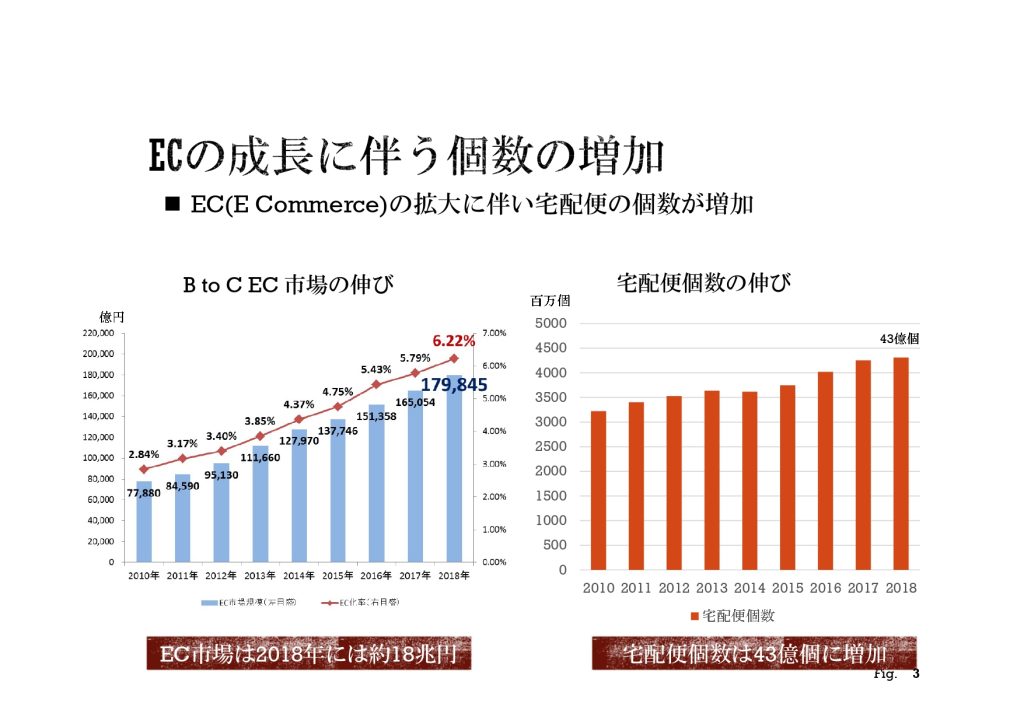

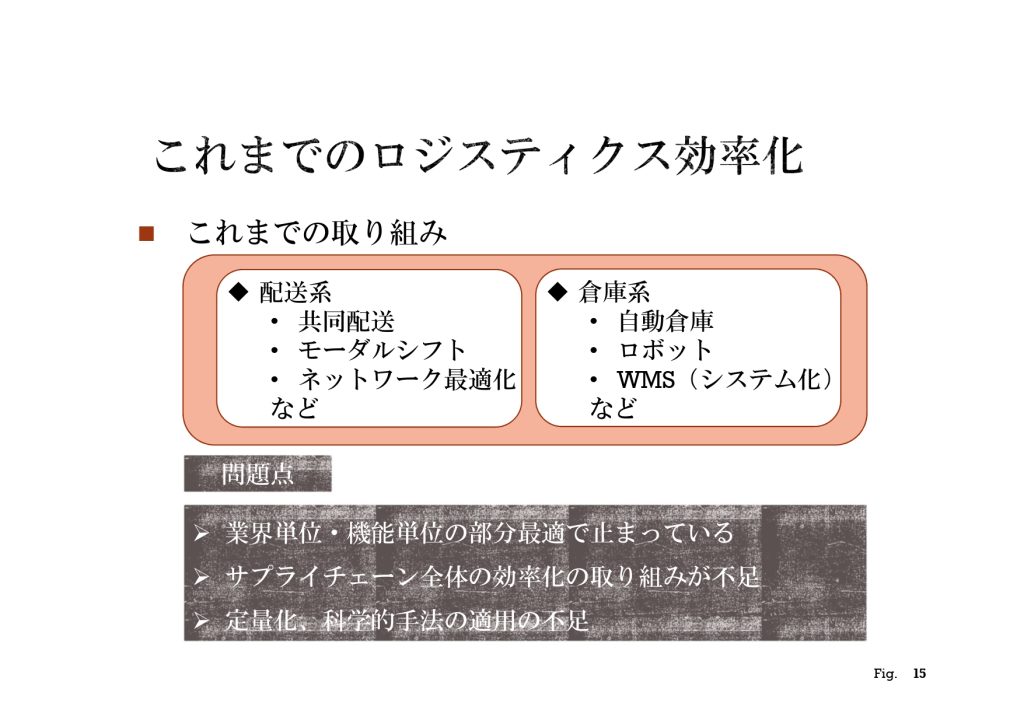

この様に今まで取り組まれてきたロジスティクスの効率化というのは、配送系では共同配送、モーダルシフト、ネットワークの最適化、そして倉庫の中での荷役については、自動倉庫、AGVロボット、そしてシステム化ということです。しかし、こういった取り組みはサプライチェーン全体の効率化のための取り組みではなく、物流(ロジスティクス)の例えば配送なら配送とか、倉庫の中なら倉庫の中での最適化というところで止まっているというのが、大変問題なわけです。つまり、長いサプライチェーンの各パートを繋いでいくときに発生する複雑な問題をどうやって解いていくかということが重要です。その為の定量的なデータに基づいた、科学的な手法の適用が、ロジスティクスの効率化にとって大変重要です。(Fig. 15)

どこかで最適化すると、必ずどこか別のところにしわ寄せが起きるというのがサプライチェーンの特徴であり、問題です。したがって、配送の最適化や、荷役の最適化、或いは、調達の最適化や、生産の最適化、販売の最適化というようなサプライチェーンのそれぞれの部分最適ではなく、サプライチェーン全体でどうやったら最適化できるのかというのを考えなければ、やっぱり最終的にどれの最適化にもならないと思います。(Fig. 16)